Bei ITER wird erwartet, dass das Plasma die Temperaturen bis zu 150 Millionen ° C erreicht – zehn Mal heißer als der Kern der Sonne. Experten, die das Gerät betreiben, müssen die Komponenten, die sich dieser harten Umgebung gegenübersehen, genau im Auge behalten. Sie werden dies dank einer fortschrittlichen optischen Technologie, dem Weitwinkel-Betrachtungssystem (WAVs), tun.

Die WAVs, die Teil des Bereichs der in Europa hergestellten Iter-Diagnostik sind, sollen sichtbares und Infrarotlicht aus dem Divertor und der Hauptkammerwand erfassen. Dies liefert Echtzeitmessungen der Temperatur der Oberflächen und hilft den Betrieben, Überhitzung zu erkennen und Schäden zu verhindern.

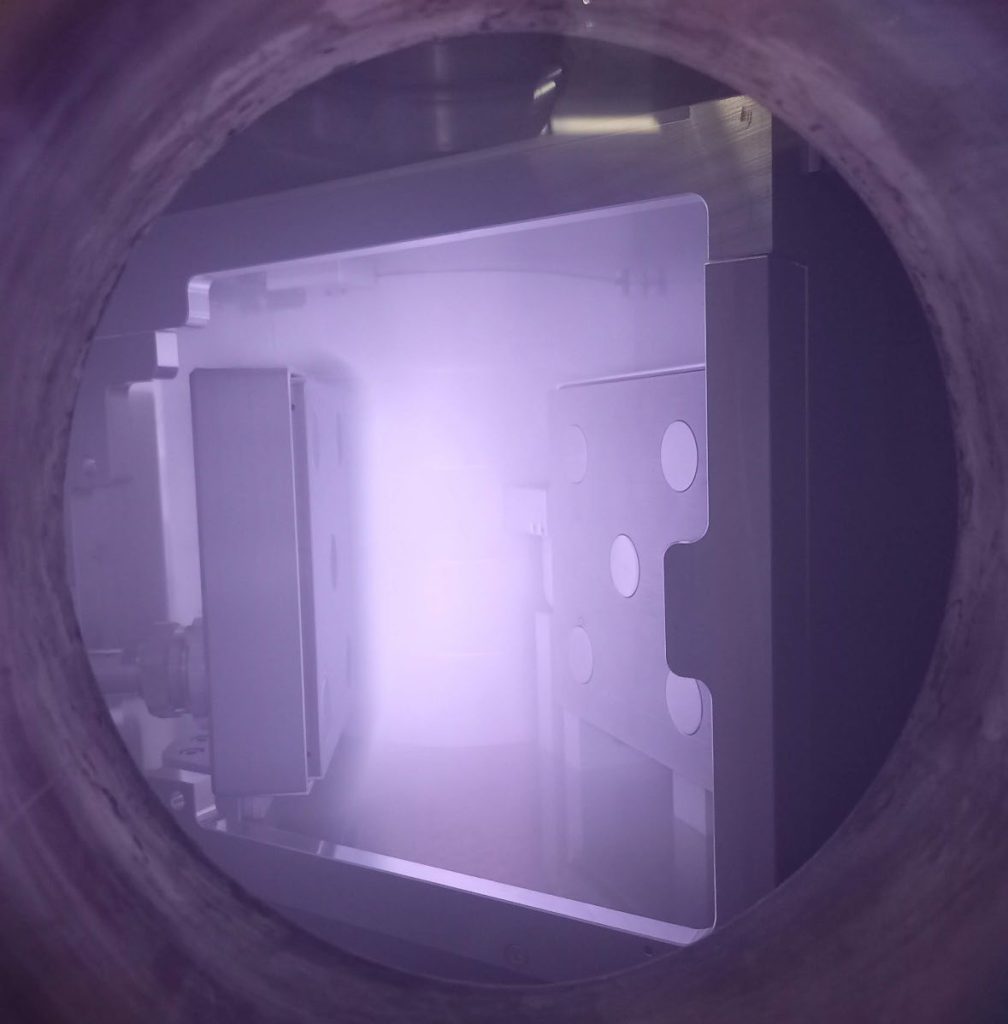

Das System besteht aus 15 Sichtlinien, die sich in vier verschiedenen Vakuumschiffsanschlüssen befinden, um etwa 80% der inneren Oberflächen abzudecken. Jede Linie sammelt das Licht über einen Eingangsmotor und leitet es durch eine Reihe von Spiegeln und Objektiven bis zu den Kameras am hinteren Ende der Hafenzelle. Insgesamt umfasst die WAVs mehr als 600 opto-mechanische Komponenten, 60 Kameras sowie andere Nebenausrüstung.

Die Fusion für Energie (F4E), verantwortlich für die Gestaltung der 15 WAVs -Linien und die Beschaffung von 11, hat die Produktionsphase in Bewegung gesetzt. Um den Prozess zu beschleunigen, wurden vorgefertigte Rohstoffe im Jahr 2023 von Rolf Sort gekauft. Jetzt hat F4E einen neuen Vertrag mit Empresarios Agarrupados, Bertin und AVS (EBA-Konsortium) zur Herstellung der ersten Port-Plug-Komponenten unterzeichnet.

Dazu gehören drei erste Spiegeleinheiten, ein Tor zum Sammeln und Übertragen des Lichts in das System. Es ist eine optische Standardtechnologie; Die Bekämpfung der harten Bedingungen innerhalb der ITER legte jedoch ihre Konstruktion zu Komplexität. Die Spiegel werden durch thermohydraulische Schaltkreise abgekühlt und mit Rhodium beschichtet, um sowohl Resistenz als auch Reflexionsvermögen zu gewährleisten.

Das Design ist das Ergebnis von 10 Jahren kollaborativer Arbeit mit europäischen wissenschaftlichen Instituten wie CEA, CIEMAT, INTA, SCK CEN und KIT sowie des Unternehmens Bertin. „Wir haben umfassende Tests durchgeführt, um die am besten geeigneten Materialien auszuwählen und umfangreiche F & E und Prototyping ausführlich zu machen. Dank unseres kollektiven Fachwissens fanden wir robuste Lösungen für kritische Mechanismen und Techniken“, erklärt Frédéric Le Guern, Projektmanager für F4E.

Eine dieser Herausforderungen war die Exposition der ersten Spiegel gegenüber Partikelablagerungen, die sie blenden konnten. In einer Partnerschaft mit der University of Basel entwickelte das Team eine Technik, um sie in situ zu reinigen. Der Prozess, der als „Funkfrequenzreinigung“ bezeichnet wird, entzündet ein Plasma vor den Oberflächen, um die Kontamination zu entfernen.

Mit Blick auf die Zukunft haben F4E, ITER -Organisation und die Partner zusammengearbeitet, um Probleme in der Fertigung zu antizipieren. Die Teamarbeit erwies sich erneut als fruchtbar. „Unsere enge Zusammenarbeit hat einen soliden Plan gewährleistet, der allen Seiten das Vertrauen gewährt, die Komponenten zu produzieren. Wir freuen uns auf die nächste Stufe“, behauptet Le Guern.

source link eu news